SMART-LAB

Новый дизайн

Мы делаем деньги на бирже

Блог им. Yak1994

Как компании зарабатывают деньги. Производство бутадиеновых каучуков

- 24 января 2022, 22:16

- |

ПАО «Нижнекамскнефтехим»

Предыдущие статьи:

- Как компании зарабатывают деньги. Производство широкой фракции лёгких углеводородов (ШФЛУ)

- Как компании зарабатывают деньги. Производство дивинила

— Мистер Ланчестер, позвольте поинтересоваться, чем же покрыты колёса чудесного автомобиля, который выпускает ваша уважаемая семейная компания?

— О, сэры, это оч-чень интересно, оч-чень! Мы покупаем эти чудные колёсные шины у господина Данлопа из Дублина! Представляете, этот бородатый ирландский джентльмен делает их из СТЁРКИ!

Специалисты кстати разделяют понятия каучука и резины. Каучук — это полимер как он есть, а резина — полимер модифицированный, его молекулы, эти длинные углеводородные ниточки, сшиты в поперечном направлении с помощью атомов серы, это делает материал прочным по отношению к истиранию (сравните — растрепать кучу ниток гораздо проще, чем кусок ткани). Процесс превращения каучука в резину называют вулканизацией.

Изобретение вулканизации и развитие автомобилестроения сделало каучук ценным товаром. Каучуковая лихорадка продолжалась в Бразилии тридцать тучных лет, за время которых на каучукодоллары бразильцы построили, например, театр Амазонас.

Кайф бразильцам обломали Россия и Германия. Дело в том, что у нас как-то не задалось с собственными тропическими колониями, а производить шины, шланги, презервативы и прочие противогазы очень хотелось. Ведь как известно, военная мощь любой сильной империи зиждется на противогазах и презервативах. Немцы попытались создать собственную колониальную империю. Все мы знаем, что у командира майора барона фон Швальцкопфа XII в Камеруне ничего не получилось.

Шмульке, остановите танк!

А вот создать каучук самим, из спичек и желудей, так сказать, вышло неплохо. В 1900 году русский химик Иван Кондаков впервые получил изопрен, а немец Фриц Хофман в лаборатории компании Байер в 1909 году смог полимеризовать его и получить первый синтетический каучук. Герой сегодняшней статьи — бутадиеновый каучук, вещество, отличающееся строением мономерного звена, но по свойствам близкое к изопреновому каучуку. Его впервые получил русский химик Сергей Лебедев в 1910 году. Первоначально Лебедев предполагал, что для получения мономера (дивинила) можно использовать нефтяное сырьё (как сейчас и делают), но тогдашняя слабость нефтяной промышленности заставила искать другой источник. На помощь Лебедеву пришёл спирт. Нет, этанол использовался им не для креативности, а для получения того самого дивинила. Первые уже советские шины были выстраданы на сырьевой базе из опилок, картофеля и пшеницы.

Бутадиеновый (дивиниловый) каучук на Нижнекамскнефтехиме получают на заводе по производству синтетических каучуков. Продукт представлен несколькими марками, начинающимися с аббревиатуры СКД (синтетический каучук дивиниловый). Каучук Нижнекамскнефтехима производится двух основных видов, в зависимости от применяемого при полимеризации катализатора: на основе лития (3 марки) и на основе неодима (4 марки). Все они применяются в шинной и резинотехнической промышленности, кроме марки СКД-L (литиевый) — этот покупают производители ударопрочного полистирола.

Фото Реальное время

На мировом рынке широким спросом пользуются неодимовые каучуки, так как они являются экологически чистыми и позволяют получать изделия с высокими эксплуатационными свойствами.

Каталитические системы на основе неодима позволяют получить неодимовый полибутадиен (СКД-Н, СКД-НД), который характеризуется высокой линейностью полимерных цепей, что обеспечивает его отличные физико-механические показатели при статическом и динамическом нагружении, теплообразование в вулканизатах как при переменной нагрузке, так и при переменной деформации, а также усталостную выносливость, сопротивление разрастанию трещин и порезов. Кроме того, по сравнению с другими бутадиеновыми каучуками он лучше перерабатывается, имеет большую клейкость сырых смесей, более высокие эластичность, износостойкость и сопротивление раздиру вулканизатов.

Неодимовые полибутадиены вследствие высокой молекулярной однородности и линейности имеют лучшие, по сравнению с другими полибутадиенами, динамические свойства и не имеют равных по износостойкости в процессе эксплуатации в протекторной резине. Однако в климатических условиях России проявляются и некоторые отрицательные свойства неодимовых полибутадиенов — высокая кристаллизуемость и пониженная морозостойкость.

Каучуки СКД-НД, СКДН являются продуктами, полученными в результате полимеризации бутадиена-1,3 (CH2CHCHCH2) в растворе в присутствии катализаторов на основе редкоземельных металлов.

Полимеризация бутадиена-1,3 осуществляется в гексановом растворителе в присутствии каталитической системы на основе органических соединений неодима.

Гексан и бутадиен-1,3 непрерывно подается в смеситель конфузор-диффузорного типа (это участок трубопровода, по форме близкий к соплу ракетного двигателя) для приготовления шихты. Шихта после смесителя подается в нижнюю часть первого по ходу реактора полимеризации, снабжённого охладительной рубашкой. В линию шихты, перед первым по ходу полимеризатором, подается каталитический комплекс. Полимеризат из первого по ходу полимеризатора поступает во второй по ходу полимеризатор, а затем в третий.

Это не Нижнекамск, но просто чтобы было понятно как выглядит батарея полимеризаторов

Все полимеризаторы оборудованы винтообразными мешалками со скребками, предназначенными для интенсивного перемешивания реакционной массы и очистки внутренних поверхностей полимеризаторов от пленки полимеризата, ухудшающей условия теплообмена через стенку аппарата.

Полимеризат после третьего по ходу полимеризатора поступает в отстойник.

Для отмывки полимеризата от продуктов разложения каталитического комплекса предусмотрена подача частично-обессоленной воды (ЧОВ) в коллектор полимеризата.

В отстойнике происходит разделение полимеризата и воды. Нижний водный слой с продуктами разложения каталитического комплекса подается на отстаивание. Освобожденный от воды полимеризат подается на систему дегазации, предназначенную для отгонки растворителя и получения крошки полимера. Полимеризат поступает в крошкообразователь, сюда же подается пар и циркуляционная вода. Под действием пара полимеризат, поступающий в крошкообразователь, измельчается и нагревается. Образовавшаяся смесь пара, измельченного полимеризата, паров углеводородов и циркуляционной воды поступает на первую ступень дегазации. При поступлении смеси в кубовую часть I ступени дегазатора незаполимеризовавшиеся мономеры и растворитель при температуре от 90°С до 110°С и давлении не более 3 атм испаряются из измельченного полимеризата, образуя крошку каучука. Содержащийся в циркуляционной воде антиагломератор адсорбируется на поверхности крошки каучука, образуя тонкую пленку, что предотвращает слипание отдельных частиц крошки каучука. Пары углеводородов и воды I ступени дегазатора поступают на конденсацию и регенерацию.

Суспензия крошки каучука (пульпа) в воде поступает из I ступени дегазатора на II ступень дегазатора, где процесс повторяется. Дегазированная крошка каучука в циркуляционной воде выводится из II ступени дегазатора и поступает на агрегат сушки.

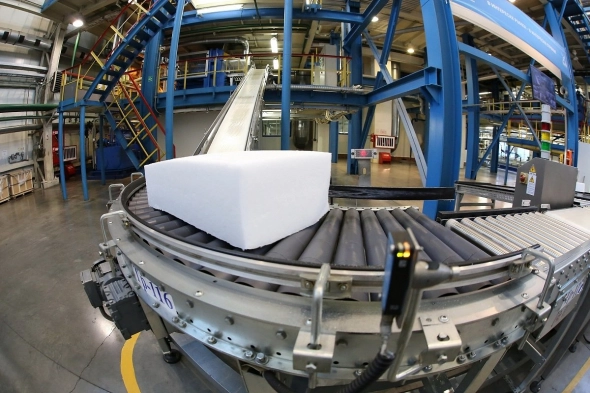

Суспензия крошки каучука поступает в концентратор. За счет разности плотностей воды и крошки каучука крошка всплывает и концентрируется в верхней части аппарата. В верхней части концентратора установлен скребковый транспортер (грабли), с помощью которого сырая крошка каучука с содержанием воды 50%-60% по наклонному столу концентратора подается на шнековый транспортер. Крошка каучука шнековым транспортером подается в отжимную машину. В отжимной машине крошка каучука отжимается до содержания влаги 5 масс. % — 10 масс. %. Далее крошка каучука поступает в сушильную машину, где происходит быстрая сушка всей массы каучука до содержания влаги не более 0,05 масс. %. Из сушильной машины крошка каучука поступает на горизонтальный вибротранспортер, где происходит окончательная сушка крошки каучука и затем ее охлаждение. Сухая крошка каучука подается на спиральный виброэлеватор, где крошка каучука обдувается подогретым воздухом. Крошка каучука из вертикального вибрационного транспортера поступает в дозировочные весы. При наполнении дозировочных весов до определенного веса крошка каучука сбрасывается в камеру прессования, где формируется товарный брикет.

Фото ПАО «Нижнекамскнефтехим»

После камеры прессования брикет каучука с температурой не более 80°С и весом 30 кг упаковывается в пленку и по транспортерным лентам поступает на склад готовой продукции.

Фото ПАО «Нижнекамскнефтехим»

Производство литиевых марок СКД происходит похожим образом, но применяется катализатор на основе н-бутиллития.

Работница каучукового производства ПАО «Нижнекамскнефтехим». Фото Реальное время

Теперь о цифрах. ПАО «Нижнекамскнефтехим» выпускает 180 тыс. тонн/год бутадиеновых каучуков. Согласно годовому отчёту 2020, компания сегодня контролирует 4,7% мирового рынка бутадиеновых каучуков. Помимо Нижнекамскнефтехима СКД в России производится заводом Воронежсинтезкаучук, также входящим в Сибур. На заводе в Воронеже применяют катализаторы полимеризации на основе неодима и титана. Ещё один производитель — Ефремовский завод СК.

Ведущими производителями бутадиеновых каучуков за рубежом считаются Lanxess (Германия), LG Chem Ltd. (Корея), Kumho Petrochemical (Корея), Zeon Corporation (Япония), Petkim Petrokimya (Турция). Доля производства СКД в России в настоящее время составляет примерно 13-15% от мирового объёма. Россия является крупнейшим экспортером бутадиенового каучука. Индия, Турция, Мексика, Польша и Венгрия выступают крупнейшими получателями бутадиенового каучука из России.

теги блога Бог Вычислений

- ebitda

- en+

- Fesco

- Fix Price

- Whoosh

- X5

- X5 Group

- Акрон

- акции

- аналитик

- аналитика

- Газпром

- Газпромнефть

- ГМК Норникель

- Группа ЛСР

- Группа Позитив

- Дальневосточное морское пароходство

- ДВМП

- ДЭК

- Европейская Электротехника

- Еврохим

- журналисты

- золото

- Ижсталь

- Казаньоргсинтез

- Калужская сбытовая компания

- Камчатскэнерго

- книга

- Коршуновский ГОК

- красноярскэнергосбыт

- КуйбышевАзот

- ЛСР

- Лукойл

- Магаданэнерго

- Магнит

- МГТС

- Мечел

- Московская Биржа

- мосэнерго

- мрск урала

- мтс

- Нижнекамскнефтехим

- нкнх

- НЛМК

- Новатэк

- НПО Наука

- О'Кей

- ОГК-2

- окей

- отчеты МСФО

- оффтоп

- Пермэнергосбыт

- Полиметалл

- Полюс Золото

- прогноз по акциям

- работа

- разработка ПО

- Распадская

- рецензия на книгу

- Роснефть

- Россети

- Россети Волга

- Россети Кубань

- Россети Ленэнерго

- Россети Московский регион

- Россети Северный Кавказ

- Россети Северо-Запад

- Россети Сибирь

- Россети Центр и Приволжье

- Ростелеком

- Русагро

- русал

- Русгидро

- Русолово

- Русснефть

- РЭСК

- сбербанк

- Сегежа

- Сегежа групп

- Селигдар

- Сибур

- Ставролен

- Ставропольэнергосбыт

- татнефть

- ТГК-1

- ТГК-14

- Томская РК

- Уралкалий

- уральская кузница

- фантазии

- Фосагро

- ФосАгро-Череповец

- центр международной торговли

- Челябинский металлургический комбинат

- Эн+ Груп

- ЭсЭфАй

- Южный Кузбасс

- Юнипро

- Якутскэнерго

- ЯТЭК

Выбросы с заводы как? Вонища есть?

Спасибо за статью. Интересно прочитать про подробности технологи.

В НКНХ сейчас мощность полибуталиеновых каучуков составляет 180 тыс. Появилась и флагманская марка СКДН 777.