SMART-LAB

Новый дизайн

Мы делаем деньги на бирже

Блог им. Yak1994

Как компании зарабатывают деньги. Производство бутиловых каучуков

- 27 февраля 2022, 21:40

- |

ПАО «Нижнекамскнефтехим»

Предыдущие статьи:

- Как компании зарабатывают деньги. Каталитический крекинг и производство бутан-бутиленовой фракции (ББФ)

- Как компании зарабатывают деньги. Производство изобутилена

- Как компании зарабатывают деньги. Производство изопрена

Фрагмент полимерной цепочки бутилкаучука. Звено в квадратных скобках — от изобутилена, справа от него — звено от изопрена

Бутилкаучук (БК) представляет собой сополимер изобутилена с небольшим (1 масс. % — 5 масс. %) количеством изопрена и может быть получен сополимеризацией изобутилена и изопрена в присутствии катализатора хлорида алюминия AlCl3. В силу строения полимерной цепи (малое число ненасыщенных двойных связей С=С в цепочке) бутилкаучук обладает хорошими барьерными свойствами и отличается высокой газо- и паронепроницаемостью, высокой тепло- и химической стойкостью. Однако из-за малой ненасыщенности бутилкаучук имеет такие недостатки, как плохая адгезия к металлокорду, низкая скорость вулканизации при использовании вулканизующих агентов, предназначенных для переработки непредельных каучуков, невозможность совулканизации с высоконенасыщенными каучуками. Эти недостатки устраняются модификацией БК. Наиболее распространенный способ модификации — это галогенирование с получением хлор- и бромбутилкаучука.

На Нижнекамскнефтехиме бутиловые каучуки производят на заводе по производству бутилового каучука (БК). Применяют сополимеризацию в среде растворителя (метилхлорида CH3Cl), растворяющего мономеры, но не растворяющего каучук (бутилкаучук суспензионный). Получаемая дисперсия полимера в растворителе имеет более низкую вязкость, чем раствор каучука такой же концентрации, и поэтому можно применять повышенные концентрации мономеров в исходной шихте (до 35 масс. %).

Фото «Реальное время»

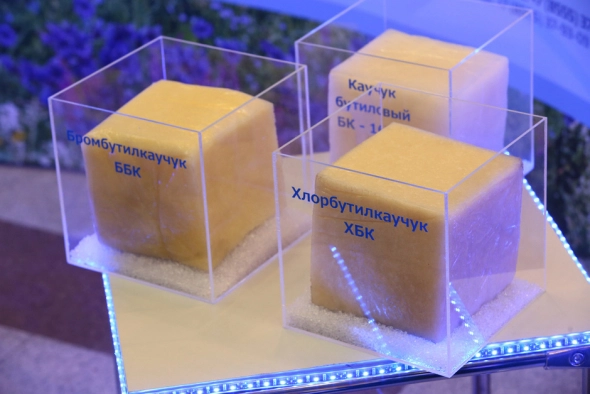

Нижнекамскнефтехим выпускает 3 марки бутиловых каучуков: БК-1675П (для изготовления жевательной резинки), БК-1675Н (для изготовления автокамер и других латексных изделий) и БК-1675М (медицинский). Также выпускаются по 2 марки хлорбутилового и бромбутилового каучуков (обычный и улучшенный) — для использования в шинной промышленности.

Нижнекамскнефтехим создаёт сырьё для любимой жвачки боксёров по переписке

Исходная шихта для полимеризации представляет собой смесь изобутилена, изопрена, возвратного метилхлорида, которые поступают со склада в емкость смешения, для более полного смешивания компонентов используется циркуляционный насос. Состав смеси контролируется хроматографом и в зависимости от получаемой марки бутилкаучука производится корректировка смеси. Катализаторный раствор готовится пропусканием хлорметила через реакторы, заполненные гранулированным хлористым алюминием. Шихта и катализаторный раствор проходят систему пропановых и этиленовых холодильников и подаются через отдельные штуцера в нижнюю часть полимеризатора, снабженного многоярусной мешалкой и охлаждающей трубчаткой, — тепло реакции снимается подачей жидкого этилена в трубное пространство.

За счет этого в реакторе поддерживается температура минус 100 °C. Образующаяся дисперсия бутилкаучука, содержащая 8 % — 12 % полимера, выводится из верхней части полимеризатора перетоком по трубе в водный дегазатор. В трубопровод выхода полимера подается стоппер — изопропиловый спирт с целью дезактивации катализатора.

Полимеризатор бутилкаучука работает периодически в течение 24 ч. Система работает на выпуске полимера, за это время на стенках аппарата откладывается полимер, что ведет к ухудшению теплообмена. В следующие 16 ч производится освобождение полимеризатора от раствора полимера, затем аппарат промывают гексановой фракцией и готовят к новому рабочему циклу. Учитывая цикличность работы полимеризатора бутилкаучука, для достижения необходимой мощности устанавливают несколько аппаратов и обвязывают их в батареи, так что поступление полимера на дегазацию и выделение каучука осуществляется непрерывно.

В дегазаторе первой ступени поддерживаются температура 70 °C — 75 °C, давление 1,5 атм. и постоянный уровень; при этом под действием температуры испаряется основная часть мономеров и метилхлорида, которые поступают в конденсаторы, а несконденсированная часть направляется на компримирование и дальнейшую переработку. В дегазатор подается антиагломератор — стеарат кальция для предотвращения слипания крошки каучука.

Крошка каучука в воде из дегазатора насосом подается на вторую ступень — в вакуумный дегазатор, в котором отгоняют оставшуюся часть мономеров и метилхлорида. Как известно, под вакуумом температура кипения веществ снижается, что позволяет отогнать ту часть мономеров и растворителя, которую не удалось удалить в первом дегазаторе. Из дегазатора крошка каучука в воде направляется на концентраторы, а затем в усреднители. Усреднители объемом 100-150 м3 служат для усреднения крошки каучука с целью получения однородного по составу полимера. Из усреднителя насосом крошка каучука в воде направляется на выделение, сушку, формование брикетов и упаковку.

Галобутилкаучуки (ГБК), хлор- или бромбутилкаучуки получают галогенированием бутилкаучука. Наличие активных атомов галогенов в молекулярной цепи бутилкаучука улучшает его свойства и расширяет области применения.

На Нижнекамскнефтехиме используется установка растворения бутилкаучука в гексане, в которой водная суспензия каучука, подаваемая со стадии дегазации, взаимодействует с возвратным растворителем. Крошка, содержащаяся в такой суспензии, имеет развитую поверхность и, соответственно, высокую скорость растворения, длительность которого составляет 1-1, 5 ч. Концентрация каучука в растворе поддерживается на уровне 10 масс. % — 15 масс. %. Затем раствор каучука взаимодействует в реакторе с мешалкой с хлором или бромом. Чистый хлор предприятие закупает у производителей едкого натра — у них хлор образуется как побочный продукт процесса. Бром в России производят две компании — «Траст Капитал» (Краснокамск) и АО «Бром» (Красноперекопск) методом окисления бромидов хлором. После реакции процессы те же — дегазация, сушка, брикетирование, упаковка.

Аппаратчица на упаковке бутилового каучука. Фото «Реальное время»

Теперь о цифрах. Производительность Нижнекамскнефтехима по бутиловому каучуку составляет 75 тыс. тонн/год, бромбутиловому — 105 тыс. тонн/год, хлорбутиловому — 48 тыс. тонн/год, итого около 228 тыс. тонн/год. Соотношение между продуктами может несколько меняться год к году в зависимости от потребностей рынка. Бутиловые каучуки в России также производят на Тольяттикаучук (Татнефть) — 65 тыс. тонн/год, производство галобутиловых каучуков в России единственное.

Согласно отчёту 2020, Нижнекамскнефтехим является третьим в мире производителем бутиловых каучуков после Exxon (США) и Lanxess (Германия) с долей рынка 16,3%. Всего в мире шесть производителей бутиловых каучуков -- Exxon, Lanxess, Japan Butyl Company, Yanhua Petrochemical Company, «Нижнекамскнефтехим» и «Тольяттикаучук». Более 40% мирового производства приходится на Exxon.

Потребителями бутилового каучука Нижнекамскнефтехима являются крупнейшие мировые компании шинной промышленности: Michelin (Франция), Goodyear (США), Pirelli (Италия), Continental (Германия), Bridgestone (Япония), Nokian Tyres (Финляндия) и Belshina (Беларусь), из российских крупных потребителей — ПАО «Нижнекамскшина».

теги блога Бог Вычислений

- ebitda

- en+

- Fesco

- Fix Price

- Whoosh

- X5

- X5 Group

- Акрон

- акции

- аналитик

- Газпром

- Газпромнефть

- ГМК Норникель

- Группа ЛСР

- Группа Позитив

- ДВМП

- Европейская Электротехника

- Еврохим

- журналисты

- золото

- Ижсталь

- Казаньоргсинтез

- Калужская сбытовая компания

- Камчатскэнерго

- книга

- Коршуновский ГОК

- красноярскэнергосбыт

- КуйбышевАзот

- ЛСР

- Лукойл

- Магаданэнерго

- МГТС

- Мечел

- МосБиржа

- Московская Биржа

- мосэнерго

- мрск урала

- мтс

- Нижнекамскнефтехим

- нкнх

- НЛМК

- Новатэк

- Норникель

- НПО Наука

- ОГК-2

- окей

- отчеты МСФО

- оффтоп

- Пермэнергосбыт

- Полиметалл

- прогноз по акциям

- разработка ПО

- Распадская

- рецензия на книгу

- Роснефть

- Россети

- Россети Волга

- Россети Ленэнерго

- Россети Московский регион

- Россети Северный Кавказ

- Россети Сибирь

- Россети Центр

- Россети Центр и Приволжье

- Россети Юг

- Ростелеком

- Русагро

- русал

- Русгидро

- Русолово

- Русснефть

- РЭСК

- самолет

- сахалинэнерго

- сбербанк

- Северсталь

- Сегежа групп

- Селигдар

- Сибур

- Ставролен

- Ставропольэнергосбыт

- татнефть

- ТГК-1

- ТГК-14

- Томская РК

- торговые роботы

- Уралкалий

- уральская кузница

- фантазии

- Фосагро

- ФосАгро-Череповец

- ФСК Россети

- химпром

- Челябинский металлургический комбинат

- Эн+ Груп

- ЭсЭфАй

- Южно-Уральский никелевый комбинат

- Южный Кузбасс

- Юнипро

- Якутскэнерго

- ЯТЭК